Технология измельчения с использованием мельницы само- и полусамоизмельчения

Вопросам технологии измельчения с использованием мельниц AG (самоизмельчения) и SAG (полусамоизмельчения) посвящено много научных трудов, освещающих все аспекты от лабораторных работ до практического применения в крупных масштабах. Тем не менее, исследования в этой области продолжаются и их результаты выносятся на конгрессы и конференции.

Несмотря на современные методы оптимизации процесса, удельный расход электроэнергии остается на высоком уровне и не может пока конкурировать с традиционной схемой (стадиальное дробление и измельчение в шаровой мельнице). Поэтому общее преимущество схемы с AG или SAG мельницами выглядит не так ярко, как хотелось бы.

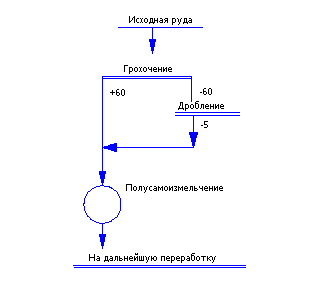

На наш взгляд, это обстоятельство объясняется в первую очередь недостаточно эффективными мерами борьбы с критическим классом крупности. Как правило, он выводится из разгрузки мельниц и направляется в ту же мельницу или чаще всего направляется в установленную для этой цели дробилку, разгрузка которой также направляется в мельницу. Этот метод дает свои положительные эффекты, но существенного преимущества перед традиционной схемой, особенно по энергозатратам, не достигает (рис. 1).

Наиболее логично, на наш взгляд выглядят схемы с додрабливанием «критического» класса крупности, выделенного из исходного материала. Однако, технологические схемы, несмотря на весьма положительные результаты не получили широкого распространения либо из-за своей громоздкости и сложности управления, либо из-за ошибки в выборе додрабливаемого класса крупности (-152+76 мм), что повлекло за собой слишком большой объем додрабливания (до 60% исходного материала).

По нашим данным «критической» крупностью для мельниц, работающих в режиме самоизмельчения, является класс -80+20 мм. В связи с тем, что существующая дробилка на стенде не могла принять максимальную крупность 80 мм, на данном этапе исследований пришлось ограничиться максимальным размером 60 мм. Для испытания процесса преддодрабливания (рис.2) использовалась пилотная установка со следующими параметрами:

— размер мельницы самоизмельчения, DxL, м |

1,1х0,5 |

— установленная мощность, кВт |

3 |

— % критической скорости |

70 |

— размер отверстия в решетке, мм |

8 |

— размер шаров, мм |

90-120 |

— размер приемного отверстия дробилки, мм |

60×100 |

— установленная мощность, кВт |

1,1 |

— размер разгрузочной щели дробилки, мм |

10 |

— максимальная крупность исходной руды, мм |

250 |

Результаты сравнительных испытаний различных схем измельчения двух типов руд

Характеристика руды | Режим работы мельницы | |||||

Самоизмельчение | Полусамоизмельчение (8% шаров) | Самоизмельчение с предварительным додрабливанием класса -60+0 мм | ||||

Производительность по классу -75мкм, кг/час | Удельные энергозатраты на тонну класса -75 мкм | Производительность по классу -75мкм, кг/час | Удельные энергозатраты на тонну класса -75 мкм | Производительность по классу -75мкм, кг/час | Удельные энергозатраты на тонну класса -75 мкм | |

Золотосодержащая кварцевая руда. Индекс Бонда 15,7 кВт-ч/т | 39,8 | 16,6 | 44,6 | 18,6 | 75,8 | 7,0 |

Платиносодержащая руда. Индекс Бонда 18,5 кВт-ч/т | 38,2 | 29,1 | 40,5 | 29,0 | 61,1 | 13,7 |

Как видно из таблицы, прирост производительности мельницы в режиме самоизмельчения с предварительным додрабливанием по сравнению с режимом полусамоизмельчения составил для первой и второй руды 70 и 51% соответственно, при этом энергозатраты снизились на 62,4 и 52,7%.

На рис. 3 приведена рекомендуемая технология рудоподготовки, где преддодрабливание «критического класса», выделенного из исходного материала, и додрабливание этого класса, выделенного из разгрузки мельницы, осуществляется в одной и той же дробилке.