Скрубберы центробежные (ГЦД)

Необходимость ввода в эксплуатацию месторождений с большим содержанием труднодиспергируемых глинистых примесей, на наш взгляд, будет возрастать. Промывка такого типа сырья является трудоемкой операцией и, как правило, осуществляется на отдельных аппаратах, которые обычно разделяют на две группы.

Первую группу составляют машины, в которых промываемый материал механически перемешивается в водной среде рабочими органами; в аппаратах второй группы промывка основана на специальных способах воздействия (ультразвуковые и звуковые колебания, электрогидравлические эффекты, электрофорез и др.).

Основными недостатками всех известных нам скрубберов первой группы являются низкая удельная производительность на единицу объема и низкая эффективность на труднопромывистых рудах.

Машины второй группы, в которых используются специальные способы воздействия, находятся в стадии исследования и в настоящее время не нашли широкого применения.

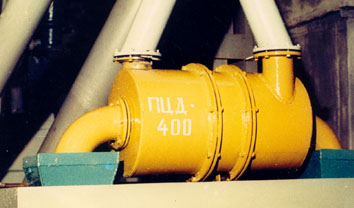

Нами разработаны и испытаны гидравлические центробежные дезинтеграторы (скрубберы) ГЦД.

Он состоит из (рис 1) цилиндрического корпуса, снабженного двумя загрузочными патрубками, установленными тангенциально, и двумя разгрузочными патрубками, установленными соосно корпусу. Кроме того, на внутренней цилиндрической поверхности корпуса закреплены лопасти в виде пластин, которые расположены рядами вдоль корпуса между выпускными отверстиями разгрузочных патрубков.

Дезинтегратор работает следующим образом: глинистый материал в виде гидросмеси под давлением попадает в корпус одновременно через два загрузочных патрубка. Благодаря тангенциальной направленности патрубков потоки приобретают вращательное движение навстречу друг другу.

По мере движения потоков комья глины многократно встречаются с лопастями. С фронтальной и противоположной сторон лопастей имеются зоны повышенного и пониженного давления, проходя через которые комья быстро пропитываются водой, а при взаимодействии друг с другом и соударении о поверхность корпуса разрушаются.

В средней части корпуса оба потока, закрученные в противоположных направлениях, встречаются, что сопровождается интенсивным истиранием с высвобождением минеральных зерен. Непрерывно поступающая в корпус гидросмесь вытесняет тонкодисперсную глину и освобожденные от нее минеральные зерна переходят на меньший радиус и далее наружу через разгрузочные патрубки.

На графике (рис. 2) приведены результаты испытаний ГЦД-400, смонтированного на фабрике в технологической линии, действующей параллельно основной. Обработке подвергался верхний продукт бутары крупностью -30+5 мм, прошедший стадию дезинтеграции в стандартном скруббере. Соотношение анализируемых классов крупности -30+10 и -10+5 мм в этом продукте составляло 1:2.

Рисунок 2

Визуально продукт представлял смесь глинистых окатышей с галей, в которой содержание глинистых окатышей крупностью -30+10 мм составляло от 45 до 70%, а окатышей -10+5 мм — от 18 до 25%. Содержание глинистых минералов в окатышах составляло 95-98%.

В дальнейшем были проведены испытания ГЦД-1200 непосредственно на полигоне. Эффективность его работы оценивалась косвенно, в основном по количеству перерабатываемого сырья. Так, по сравнению с тремя другими гидроустановками, количество переработанной руды на гидроустановке с ГЦД увеличилась за сезон в 2,5 раза.

В настоящее время наша фирма разработала несколько типоразмеров ГЦД с производительностью от 5 до 300 м3/час, что видно из таблицы.

Необходимо отметить, что дезинтеграторы этого типа могут работать лишь в паре с каким-либо землесосом. Их парные характеристики рассчитываются для конкретного типа сырья.

Простота конструкции, компактность и малая масса дезинтеграторов, отсутствие движущихся частей, низкая стоимость в сочетании с высочайшей эффективностью позволяет рекомендовать их к эксплуатации практически без риска, с высокой вероятностью получения немедленной отдачи. Они могут встраиваться в любую технологическую нитку, где применяется стандартный грунтовой (песковый) насос.

Конструкция защищена патентами России и США

Наименование параметра |

Размерность |

ГЦД-200 |

ГЦД-400 |

ГЦД—800 |

ГЦД-1200 |

| Производительность по пульпе | куб. м/час |

52 |

200 |

800 |

1800 |

| Производительность по твердому | куб. м/час |

10 |

35 |

135 |

300 |

| Крупность исходного куска | мм |

до 15,0 |

до 40,0 |

до 110,0 |

до 180,0 |

| Ориентировочные габариты (без землесоса) | |||||

| — длина | м |

0,9 |

1,5 |

2,2 |

2,8 |

| — ширина | м |

0,4 |

0,7 |

1,1 |

1,6 |

| — высота | м |

0,6 |

1 |

1,3 |

2 |

| Ориентировочная масса (без землесоса) | |||||

| — с футеровкой из износостойкой резины | т |

0,09 |

0,3 |

1.5 |

3.4 |

| — с футеровкой из марганцовистой стали | т |

0,15 |

0,8 |

4.0 |

11.0 |